公司新闻

湖北长崃公司创新技术入选国家部委先进适用技术目录

发布日期:2025-11-15 来源:湖北长崃公司 作者:乔红刚 摄影:邵娟 浏览次数:417

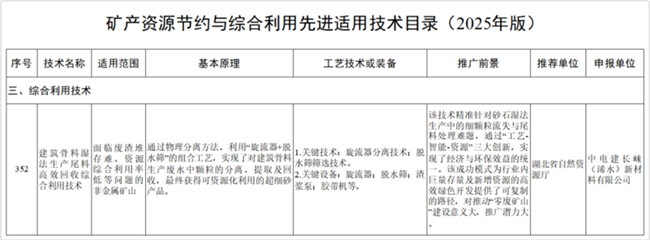

近日,自然资源部公示了《矿产资源节约与综合利用先进适用技术目录(2025年版)》,湖北长崃公司自主研发的《建筑骨料湿法生产尾料高效回收综合利用技术》成功入选,标志着公司在资源综合利用领域获得权威认可,“变废为宝”的实践路径为建筑骨料行业绿色转型提供了可复制推广的“长崃方案”。

破困局之势:以靶向攻坚彰显使命担当

在建筑骨料行业,湿法生产是保障高品质砂石供给的主流工艺,但该工艺在保障砂石品质的同时,长期面临“资源流失”与“副产物”等尾料处置的双重压力。这一行业共性难题,在湖北长崃公司开发的长崃绿色矿山项目中亦不例外。项目矿石为花岗岩、片麻岩和角闪岩混合矿体,受生产过程中破碎、跌落影响,粉化率较高,一期投产后每年面临百万吨滤饼的处置压力。“难道这些被当作‘累赘’的细颗粒,就真的没用吗?”带着这份疑问,公司党支部书记、总经理李卫超带队深入生产一线与市场前端调研,一个被忽视的供需矛盾逐渐清晰:为满足行业标准,常规工艺会剔除机制砂中小于0.15毫米的细颗粒,造成“排放端浪费”;而长三角等核心建设区域,却长期面临特细砂供应缺口,混凝土企业不得不高价外购辅料调节砂石级配,既推高了生产成本,又因辅料与机制砂适配性不足影响工程质量。这种“排放端浪费”与“需求端紧缺”的错位,成为公司技术研发的核心靶向。

瞄准这一行业痛点,湖北长崃公司组建科研团队持续攻关,成功研发出以“多级旋流精准分级-高压深度脱水-组分定向利用”为核心的全套尾料处理工艺,该技术通过精细化分级与高效脱水,将尾料转化为商品混凝土制备、无机结合料及路基填充等优质建材原料,实现了从“砂石尾料废弃物”到“高值绿色建材”的价值重构,为行业绿色转型提供了切实可行的技术路径。

强创新之核:以全链协同铸就核心优势

研发路上没有捷径,只有反复试验与不断优化。湖北长崃公司科研团队历经多次试验,突破传统工艺局限,研发出“旋流器分级富集+高频脱水筛提纯+废水循环利用”的三位一体技术体系,精准回收废水中大于0.045mm的细颗粒,实现资源、经济双重效益升级。

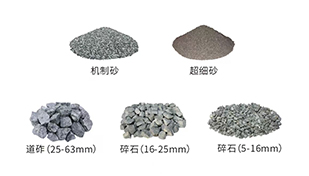

在资源利用方面,该技术使细颗粒回收率达38%,回收后资源综合利用率可达100%。原本随废水流失的细颗粒转化为符合市场要求的超细砂产品,仅一期项目每年可新增超细砂产量超100万吨。回收的超细砂不仅可以满足本地混凝土企业需求,还可以通过长江码头辐射长三角市场。目前,该技术已在工程实践中得到验证,适配性与稳定性获行业广泛认可。湖北长崃公司于2024年12月,在企业标准信息公共服务平台发布了Q/CL001-2024企业标准。

立标杆之范:以价值升级开拓行业新路

作为省级绿色矿山项目,湖北长崃公司始终把“推动矿产资源节约与综合利用”置于重心工作持续推进,此次技术入选自然资源部先进技术目录,更是为行业树立了绿色转型的“标杆样本”。

2024年10月,长崃马畈矿项目正式投产,该尾料高效回收综合利用技术随之全面覆盖卧龙庵矿与马畈矿的砂石工厂,每年可减少滤饼排放约240万吨,大幅减轻了排土场的用地压力与安全风险。在此基础上,公司持续推进技术迭代,朝着资源综合利用率100%的终极目标持续迈进,目前正全力攻关石粉、滤饼全量利用技术,为行业构建“资源-产品-废弃物 -再生资源”的循环经济模式提供生动实践。

技术的突破,离不开政策的赋能。依托省级绿色矿山的优势,公司享受绿色税收优惠政策支持,为技术攻关提供了坚实的资金保障,形成了“政策赋能+企业创新”的良性循环。此次入选国家级技术目录,更让“长崃方案”的影响力进一步扩大,为更多企业提供了可借鉴的转型路径。

后续,湖北长崃公司将以此入选国家部委先进适用技术目录为契机,加快推进技术的标准化和模块化开发。同时,联合知名科研院所和产业链上下游企业,共同开展尾料资源化利用研发,进一步拓展尾料在绿色建材、生态修复等领域的创新应用,为行业绿色发展注入新动能。